1. 디스플레이 구성요소

디스플레이 종류를 알아보았다면 디스플레이의 구성요소를 알아보자

먼저 TFT(Thin Film Transistor, 박막트랜지스터)이다.

트랜지스터는 일종의 스위치이다. 화면을 켜고 끌 때 필요한 것이다.

트랜지스터는 이렇게 생겼다.

이 트랜지스터는 각 픽셀의 빛을 조절하는데 사용된다.

전 글에서 설명했듯 픽셀은 3개의 서브픽셀로 구성된다.

TFT는 이 서브픽셀에 일정 크기로 위치하게 된다.

TFT는 각각의 서브픽셀들의 밝기를 조절하여 색을 표현하도록 유도한다.

TFT는 이렇게 생겼다.

TFT의 제조과정은 다음과 같다.

유리(Glass) or PI 기판위에 전류가 흐를 수 있는 Active층(Poly-Slicon 층)을 형성하고 이 Active 층을 구동하기 위한 전극인 게이트(gate), 소스(Source), 드레인(Drain)을 형성한다.

Gate에 전압을 가하면 Source와 Drain 전극 사이에 Hole(정공)들이 모이게 되며 (Channel)이 형성되고 Source에서 Drain으로 전류가 흐르게 된다.

이 전류들이 각 서브픽셀에 전달되며 전류랑에 따라 밝기가 조절되게 된다.

TFT는 위처럼 a-Si(Amorphous Silicon, 정해진 형태가 없는 실리콘, 비정질 실리콘)과 LTPS(Low-Temperature Polycrystalline Silicon, 저온 다결정 실리콘)의 두가지가 있다.

LTPS는 a-Si을 레이저를 통해 순각적으로 녹여 비정질의 실리콘을 재결정화하여 다결정으로 만드는 것을 의미한다.

LTPS는 HTPS(High-Temperature Polycystalline Silicon)와 반대의 공정이다.

HTPS는 1,000도 이상으로 가열하여 유리 기판(Glass)의 변형이 있지만, LTPS는 450도 정도의 공정에서 이루어지기 때문에 유리 기판의 변형이 없다.

HTPS로 하게되면 성능은 좋지만 기판을 저렴한 유리기판이 아닌 비싼 Quartz(석영)로 사용해야 한다.

TFT는 전자의 이동성이 높아야 효율이 좋다. 즉, 전류가 잘 흘러야 한다.

가장 이상적인 모델은 단결정 실리콘(Single Crystal Silicon)이다.

하지만 LTPS는 유리 기판을 사용하기 때문에 불가능하다.

a-Si는 원자들이 무질서하게 배열되어 있어 전자가 원하는 방향으로 빠르게 이동하기 어렵다.

LTPS에서는 단결정이 모여 다결정을 이루는데 단결정 내에서는 전자가 빠르게 이동하다가 경계면에서는 속도가 떨어지게 된다.

전자가 빠르면 고속 동작회로 구현이 가능해지고, 단시간 내에 원하는 전류량을 줄 수 있어 트랜지스터의 크기를 작게 만들 수 있다.

해서 고해상도의 디스플레이 패널을 만들기 수월해진다.

TFT회로 패턴을 제작 하기 위해서는 유리기판(또는 PI기판)위에 TFT구성에 필요한 층을 '쌓고', '깎고'를 반복해 구성한다.

먼저 쌓는 방식은 증착(deposition)이라고 한다. 물리적인 PVD(Physical Vapor Deposition) 방법과 화학적인 CVD(Chemical Vapor Deposition) 방법 2가지를 사용한다.

깎는 과정은 식각(etching)이라고 한다. 국산화 시키는 에칭 방법이다.

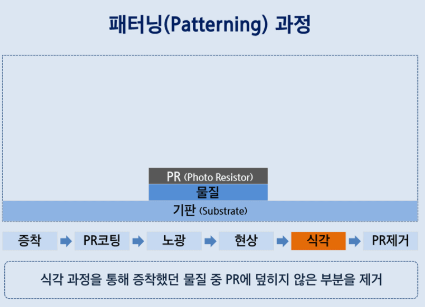

그리고 증착과 식각 사이에 중요한 과정인 패턴(pattern)작업이 있다. 패턴 작업은 노광(exposure, Lithography)과 현상(development)으로 나뉜다.

이러한 과정들은 증착한 물질을 식각할 때 필요한 부분은 남기고 불필요한 부분은 제거하기 위함이다.

먼저 기판(substrate)을 바닥에 배치한다.

그 위에 PVD 혹은 CVD 방법을 활용하여 기판위에 물질을 증착시킨다.

그 다음 PR(Photo Resistor : 빛이 닿는 부분과 닿지 않는 부분이 서로 다르게 반응하는 물질) 물질을 도포한다.

그 다음 노광 단계에서 원하는 패턴의 모양이 그려진 Mask를 PR위에 가까이 대고 빛을 쏘아 빛을 받은 부위의 PR을 단단하게 만든다.

이후 현상액을 도포하여 빛을 받지못한 물렁한 PR부분을 녹인다.

이렇게 현상과정을 통해 PR을 제거하게 되면 물질만 남게되는데 식각 과정을 통해 PR이 덮여있지 않은 부분의 물질을 모두 제거하게 된다.

그 다음 PR을 제거하게되면 회로패턴이 완성된다. 이렇게 적층 구조가 제작된다.

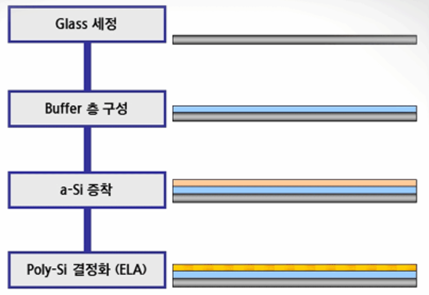

그다음 TFT의 Active 층인 LTPS를 만드는 공정을 살펴보자.

기판위에 a-Si층을 도포하고 레이저를 쏴주면 Poly-Si으로 변화된다.(ELA, Excimer Laser Annealing과정)

이 과정을 통해 비정질의 실리콘(a-Si)이 Poly-Si이 되면서 전자 이동도가 높아진다.

LTPS 제조과정을 도식화하면 아래와 같다.

LTPS의 기판인 글라스를 세정한다. 디스플레이는 미세공정을 통하여 만들어지기 때문에 아주 작은 먼지라도 치명적이다.

그래서 방진복을 입고 근무를 한다.

세정이 끝나면 Glass내의 불순물들이 열처리 과정에서 Active층 내부로 이동하는 것을 막기위해 Buffer층을 깔아준다.

이후 CVD 증착 방법을 이용하여 a-Si 층을 증착한 후 ELA과정을 거쳐 Poly-Si으로 만들어준다.

이 Poly-Si층은 위의 포토공정을 거쳐 Active층을 형성하게 된다.

Active층이 완성되면 Gate층과의 절연을 위해 Gate Insulator(Gate 절연층)을 증착한다.

그리고 절연층 위에 PVD방식인 Sputter를 이용해 Gate층을 증착하고 다시 포토공정을 거쳐 원하는 부분의 Gate Metal만 남게된다.

Gate 구성이 완료되면 이온 도핑을 통해 Active에 Source와 Drain을 만든다.

이렇게 Source, Drain, Gate 등의 기본 층들이 완성되면 다시 절연층을 깔고 식각을 통해 Source/Drain을 연결할 Contact Hole(연결구멍)을 만든다.

그 위에 Sputter를 이용하여 Source와 Drain 전극을 증착한다.

그 다음 Source/Drain 전극 위에 절연층을 올리는데 이 층위에 픽셀을 구성하게 된다.

보다시피 TFT 구조상 요철이 심하기 때문에 픽셀층을 구성하기 위해서는 이를 평평하게 해야한다,

이때 유기 절연물인 Via를 코팅해주어 픽셀 하부를 평평하게 해준다.

이렇게 유기 절연층이 형성디면 포토공정만으로 Via에 Contact Hole을 만들어주고 OLED핵심층인 유기발광층(EL층)을 구동 시키기 위한 Anode전극을 증착하여 하부 TFT와 연결하게 된다.

마지막으로 R, G, B 픽셀들을 구분하기 위한 PDL(Pixel Defining Layer, 격벽재료)층을 만들고 눌림 방지를 위한 Spacer를 이어서 구성하면 LTPS 공정은 마무리가 된다.

'산업분석' 카테고리의 다른 글

| 디스플레이 산업 분석 Part.3 - AMOLED와 OLED (0) | 2020.08.07 |

|---|---|

| 디스플레이 산업 분석 Part.1 - 디스플레이의 종류, 해상도란? 픽셀은? (0) | 2020.07.27 |

| 미디어 산업 분석 - 넷플릭스는 알겠는데 정말 좋을까???? (0) | 2020.07.14 |

| 코로나(COVID19) 수혜주/관련주 - 원격교육 관련주, 코로나 교육주 (0) | 2020.04.05 |

| 건강기능식품 시장분석 - 노령화에 따른 증가, DATA로 이야기하는 건강기능식품 시장 (0) | 2020.02.04 |

댓글